Prahová hodnota laserem indukovaného poškození u vysoce výkonných laserových optických prvků – Část 2

Morfologie a měřicí techniky pro určení prahové hodnoty laserem indukovaného poškození

Obsah

Laserem indukované poškození (LID) zahrnuje nevratné poškození a další změny vlastností materiálu v důsledku tavení materiálu nebo vzniku trhlin a otvorů na povrchu. Takové poškození je obvykle způsobeno intenzivním laserovým zářením v optických komponentách. V předchozím článku jsme se podívali na příčiny LID a způsoby jeho redukce.

Fenomen LID byl poprvé popsán ihned po zavedení prvních laserů v 60. letech 20. století. Od té doby je LID jedním z nejdůležitějších výzkumných témat při vývoji vysoce výkonných laserových komponent. Zvláštní pozornost je věnována porozumění a charakterizaci LID. Každá komponenta pro vysoce výkonné lasery má hranici, pod kterou materiál vydrží intenzivní laserové záření bez selhání nebo poškození. Tato hranice se nazývá prahová hodnota laserem indukovaného poškození (LIDT). Jedná se o zásadní parametr při výběru a specifikaci laserové optiky pro laserové aplikace. LIDT lze stanovit pomocí různých měřicích technik, z nichž některé jsou popsány v tomto článku. Nejprve si ale stručně shrneme typy a polohy LID.

Poloha a morfologie laserem indukovaného poškození

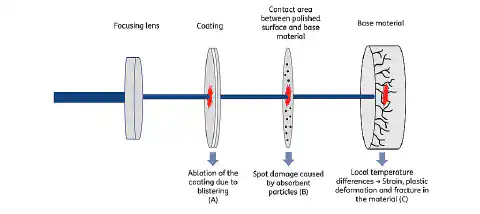

První část série vysvětlila příčiny LID, způsoby jeho měření a možnosti jeho redukce. Poškození komponent vysoce výkonných laserů vzniká převážně během abrazivních výrobních procesů a může se objevit v materiálu samotném, na povrchu optických prvků nebo na optických povlacích (viz obr. 1). Takové poškození může výrazně snížit odolnost optických materiálů a povlaků a omezit výstupní výkon laserových systémů. LID může mít různé morfologie v závislosti na místě výskytu. Nejčastější typy jsou uvedeny níže:

- Ablace povlaku: laserové poškození způsobené tepelně indukovanou energií, vedoucí k tvorbě puchýřů na povlaku (obr. 1A)

- Poškození bodové (Spot damage): vznikající v dielektrických materiálech s absorbujícími částicemi (obr. 1B)

- Praskliny a trhliny: intenzivní laserové záření způsobuje lokální teplotní rozdíly, vedoucí k deformaci, napětí, plastické deformaci a vzniku trhlin v materiálu substrátu (obr. 1C)

Obr. 1: Schéma znázorňující různé polohy laserem indukovaného poškození

Vznik a rozsah poškození jsou z velké části způsobeny tepelnými a elektrickými mechanismy, spouštěnými okolními podmínkami (teplota, vakuum, nečistoty atd.), parametry laserového záření (vlnová délka, délka pulzu, prostorový profil svazku atd.) a výrobními faktory. Povrch a povlaky optických substrátů jsou vůči LID obzvlášť citlivé. Povlakové systémy mají tendenci přebírat a dokonce zvětšovat povrchové defekty substrátu. Proto je při přípravě povlaků a povrchů důležité zcela zabránit usazování nečistot nebo kontaminaci. Přesto mohou být účinky zmíněné výše zvýrazněny trhlinami, drážkami či jinými povrchovými nedokonalostmi. Navíc drsnost povrchu také ovlivňuje LIDT, která se s rostoucí drsností snižuje.

Metody určování LIDT

Metody určování LIDT jsou standardizovány v DIN ISO 11254 a pokrývají většinu laserových aplikací. LIDT určuje hranici poškození povrchu, protože poškození je zde pravděpodobnější než na nosném substrátu. Povlaky mají při tomto testu nejnižší odolnost. Laserová optika je proto testována a charakterizována pomocí speciálních testů LIDT. K tomuto účelu se používají buď „destruktivní“ testy s jedním pulzem (single-shot) nebo více pulzy (multi-shot), při nichž je optika ozářena definovanou špičkovou intenzitou laseru a následně zkoumána pod mikroskopem za účelem posouzení poškození. Testování probíhá ve více krocích, při každém kroku se zvyšuje špičková intenzita laseru. Podle DIN ISO se jakákoliv detekovatelná změna vzorku považuje za poškození. Cílem testu je stanovit provozní limity a kvalifikovat optiku pro použití v konkrétním systému. LIDT je uváděna pomocí špičkové intenzity laseru (délka pulzu během testu musí být vždy zdokumentována).

Existují v zásadě čtyři různé testovací metody:

- 1-on-1 test,

- S-on-1 test,

- R-on-1 test

- Raster scan test

Níže jsou jednotlivé metody vysvětleny.

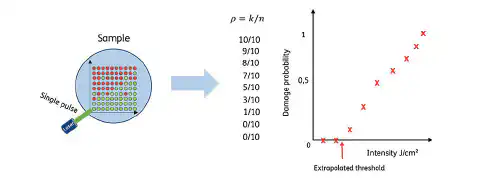

1-on-1 test

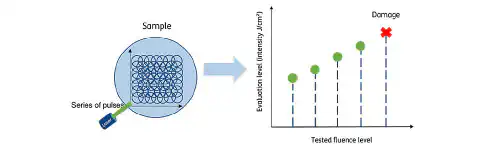

1-on-1 test (ISO certifikovaný LIDT test) je ideální pro optimalizaci výrobních procesů. Je také považován za jednoduchou a snadno interpretovatelnou metodu pro stanovení LIDT. Povrch vzorku je rozdělen do matice nebo testovacího vzoru s prostorově oddělenými testovacími místy (obr. 2), která jsou ozářena jednou laserem s předem vybranou energií pulzu a špičkovou intenzitou laseru. Po každém pulzu jsou zaznamenány energie a stav ozářeného místa. Vzorek je zkoumán na přítomnost poškození a následně se vypočítá pravděpodobnost poškození. Proces se opakuje pro všechna ostatní místa, přičemž se postupně zvyšuje energie pulzu, dokud pravděpodobnost poškození nedosáhne 100 %. Podle DIN ISO se prahová hodnota rovná nejvyšší laserové intenzitě, při které je extrapolovaná pravděpodobnost poškození nulová. Výpočet LIDT se provádí pomocí vhodných extrapolačních modelů a představuje odhad v závislosti na aplikované energii pulzu.

Obr. 2: Schéma 1-on-1 testu

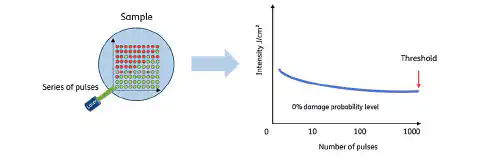

S-on-1 test

Na rozdíl od 1-on-1 testu zahrnuje S-on-1 test testování více pulzy. Povrch vzorku je opět rozdělen do matice s prostorově oddělenými testovacími místy. Testovací místa jsou však ozářena více laserovými pulzy stejné intenzity (obvykle mezi 10 a 1 000 pulzy s nízkou frekvencí). Stejně jako u 1-on-1 testu se intenzita zvyšuje s každou novou testovací sekvencí. Pro určení LIDT se zaznamenává počet pulzů aplikovaných před vznikem poškození a hodnotí se LIDT jako funkce počtu pulzů. Pokud během testu dojde k poškození, ozáření se zastaví, aby se zabránilo dalšímu poškození vzorku. Výhodou této testovací metody je vysoká flexibilita, protože lze použít různé frekvence opakování pulzů. Metoda navíc poskytuje přesnější předpověď skutečného výkonu optiky, proto je preferována při přesném určování LIDT. Vzniká praktická křivka poškození zobrazující hodnoty hustoty energie pro zvolené pravděpodobnosti poškození jako funkci počtu pulzů.

Obr. 3: Schéma S-on-1 testu

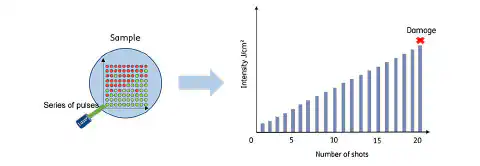

R-on-1 test

Na rozdíl od předchozích dvou metod není R-on-1 test ISO certifikovaný. Hlavní rozdíl spočívá v tom, že jde o „ramp test“, při němž je ozářena pouze jedna oblast vzorku, přičemž se intenzita laseru postupně zvyšuje, dokud nedojde k poškození (obr. 4). Tato metoda je velmi časově náročná, protože princip je třeba opakovat pro velký počet testovacích míst v závislosti na velikosti vzorku a velikosti laserového bodu; navíc musí být pokaždé použita stejná počáteční intenzita. Navíc se intenzita poškození neurčuje extrapolací pravděpodobnosti poškození jako u ISO certifikovaných testů. Namísto toho se LIDT bere jako nejvyšší úroveň fluence, při níž je pravděpodobnost poškození nulová. Pro co nejvyšší přesnost by měly být stupně rampy co nejjemnější.

Obr. 4: Schéma R-on-1 testu

Raster scan metoda

Raster scan metoda také není ISO certifikovaná, ale díky rostoucím nárokům na optické komponenty se stále více používá. Používá mnohem větší průměry laserového bodu (1 mm scanuje 1 cm²), což umožňuje překrytí a testování větší části povrchu. Tato metoda je tedy vhodná i pro optiku s velkou plochou, protože umožňuje odhalit i vzácné defekty. Výkon vzorku se určuje pomocí vícepulzního rastrového skenování. Skenování je analogické R-on-1 metodě, kdy je bod vzorku ozářen a fluence se postupně zvyšuje, dokud nedojde k poškození. Rozdíl je v tom, že LIDT odpovídá intenzitě, při níž je zaznamenáno deset nebo více poškození.

Obr. 5: Schéma raster scan testu

LIDT u vysoce výkonných laserových optických prvků – shrnutí

Série článků o LIDT osvětluje složitý výrobní řetězec potřebný pro optické substráty s vysokou kvalitou povrchu a výkonovými vlastnostmi, což je klíčové zejména pro vysoce výkonné laserové komponenty. Tyto výrobní kroky však mohou vyvolat mikroskopické defekty, nehomogenity a podpovrchové poškození (SSD), které snižují kvalitu povlaku, mechanické vlastnosti a odolnost optiky proti poškození laserem. Je zřejmý velký zájem o snižování takového poškození. Zejména u složitých laserových aplikací může poškození vzniknout na různých místech a mít rozmanitou morfologii. Proto se k určení LIDT při specifikaci laserové optiky používají různé testy s jedním pulzem i více pulzy. LIDT umožňuje výběr optických komponent pro konkrétní aplikace s cílem zabránit jejich rychlému opotřebení.