Prahová hodnota laserem indukovaného poškození u vysoce výkonných laserových optických prvků

příčiny, hodnocení a jak s nimi bojovat

Obsah

Optické komponenty, které se nacházejí v nejrůznějších high-tech aplikacích, obvykle procházejí složitým výrobním řetězcem s několika stupni broušení a leštění. Během těchto procesů je struktura či složení materiálu postupně opracováváno tak, aby vznikly optické substráty s vysoce kvalitními povrchy a vynikajícími vlastnostmi. Tyto výrobní operace však mohou zároveň způsobit mikroskopické vady a lokální nehomogenity, které mohou vést k laserem indukovanému poškození (LID) a výrazně zhoršit výkon optických substrátů při vysokém zatížení. To platí zejména pro povlakovanou vysoce výkonnou laserovou optiku, která je vystavena vysoké intenzitě záření. Čím vyšší je špičkový pulzní výkon, tím více je nutné tyto komponenty optimalizovat, aby odolaly intenzivním laserovým svazkům bez poškození. V poslední době se proto vědci intenzivně zabývají příčinami LID a možnostmi, jak jej snížit nebo dokonce úplně eliminovat.

Tato série blogů o prahové hodnotě laserem indukovaného poškození (LIDT) začne u příčin LID během výroby. Poté vysvětlí, jak se toto poškození hodnotí a klasifikuje, a představí způsoby redukce lokálních nehomogenit. Druhá část série se zaměří na polohy a morfologie LID a popíše hlavní měřicí techniky používané k určení LIDT.

Způsobuje podpovrchové poškození laserem indukované poškození?

Tvrdé a křehké materiály, jako jsou keramika, sklo či karbidy, se díky svým výborným fyzikálním a mechanickým vlastnostem široce využívají ve vysoce výkonných aplikacích. Jejich tvrdost a pevnost je však činí obtížně opracovatelnými. Zároveň je pro systémy vysoce výkonných laserů a litografie nezbytná mimořádná strukturální integrita. Kromě vysoké rozměrové přesnosti se vyžadují extrémně hladké povrchy v řádu nízkých angströmů (tzv. angström polishing).

Zkratky

| LIDT | Laser Induced Damage Threshold – prahová hodnota laserem indukovaného poškození |

| LID | Laser Induced Damage – laserem indukované poškození |

| SSD | Subsurface (mechanical) damage – podpovrchové (mechanické) poškození |

| OCT | Optical coherence tomography – optická koherenční tomografie |

| MRF | Magnetorheologické leštění |

| IBF | Ion beam figuring – tvarování iontovým svazkem |

| UAG | Ultrasonic-assisted grinding – ultrazvukem asistované broušení |

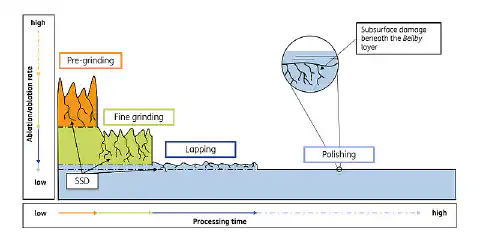

Tyto vysoce výkonné komponenty se vyrábějí pomocí přesných, deterministických obráběcích procesů, jako je broušení, lapování a leštění. Problém spočívá v tom, že každý nový krok může v materiálu vyvolat mikrodefekty a trhliny. Obr. 1 znázorňuje výrobní řetězec optických komponent a typická poškození trhlinami po jednotlivých stupních. Vzhledem ke křehké povaze amorfních materiálů mohou na povrchu vznikat mikrodefekty, které zasahují i stovky mikrometrů do hloubky. Tato vnitřní poškození se označují jako podpovrchové mechanické poškození (SSD). Struktury trhlin výrazně snižují výkon a životnost optických prvků a mohou významně snížit LIDT.

Obr. 1: Konvenční procesní řetězec pro výrobu optických komponent včetně detailu zbytkového poškození trhlinami

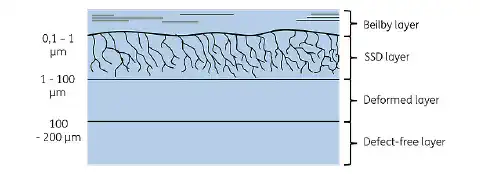

Na obr. 2 je znázorněna silně zvětšená vrstva poannealovaného skleněného povrchu. Při leštění vzniká tzv. Beilbyho vrstva – uzavřená vrstva, která vyplňuje údolí profilu drsnosti jako částečně natavený materiál a „zakrývá“ SSD. Tato vrstva může mít amorfní nebo mikrokrystalickou strukturu a je tvořena silně hydratovaným a pracovně zpevněným materiálem. Obsahuje také cizí látky nebo nečistoty, které mohou způsobovat vysoce absorbující a fotoaktivní efekty. Pod ní se nachází defektní vrstva SSD s trhlinami až do hloubky 100 µm, která oslabuje materiál a zároveň může fungovat jako rezervoár nečistot.

Obr. 2: Struktura poannealovaného skleněného povrchu

Typ průběhu trhlin, jejich hloubka a výsledná drsnost povrchu silně závisí na parametrech procesu (rychlost řezu, přítlak při broušení, velikost a tvar zrn, čas broušení a leštění) i na mechanických vlastnostech materiálu. Zvláště u vysoce přesných aplikací je důležité co nejrychleji odstranit Beilbyho vrstvu a dosáhnout oblasti bez defektů. Proto se, jak ukazuje obr. 1, obvykle používá vícestupňový proces – předbroušení, jemné broušení, lapování a leštění – s vhodnými parametry. Cílem je v každém kroku co nejvíce omezit vznik trhlin. Platí totiž, že čím menší SSD, tím méně náročné jsou následné (a často časově náročné) kroky, jako je leštění.

Vady a SSD mají rovněž vliv na životnost optických povlaků. Povlaky se aplikují po výrobě a umožňují přizpůsobit odrazivost a propustnost specifickým aplikacím. Často však vykazují závažné strukturální vady způsobené zvýšenou povrchovou absorpcí při intenzivním laserovém záření, což může poškodit optický povrch. Vedle prahové hodnoty poškození laserem (LIDT) a kvality povlaku SSD ovlivňuje i dosažitelnou zobrazovací kvalitu a mechanické vlastnosti optických komponent.

Charakterizace podpovrchového poškození

S rostoucími požadavky na povrchovou integritu optických komponent je nutné co nejpřesněji charakterizovat poškození na povrchu i pod ním. Dnes se používá řada metod detekce poškození. Ty odhalují rozsah, typ a polohu SSD a zároveň poskytují vodítka pro další výrobní kroky. Tyto metody lze rozdělit na nedestruktivní a destruktivní.

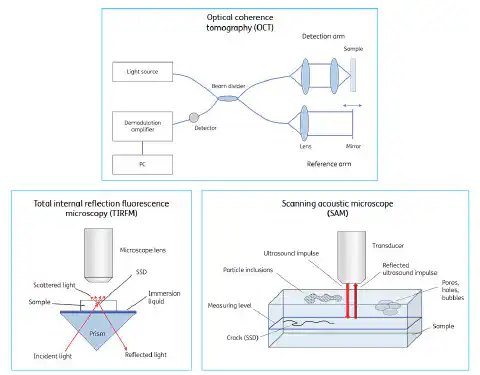

Nedestruktivní metody zahrnují především optické techniky, jako je mikroskopie, měření rozptýleného světla a fluorescence či interferometrie s bílým světlem. Další možnosti představují predikční modely a akustická mikroskopie. Velmi slibnou nedestruktivní metodou je OCT (optická koherenční tomografie), trojrozměrná technika poskytující kvantitativní informace o hloubce trhlin a kvalitativní údaje o jejich morfologii. Obr. 3 ukazuje schémata tří takových metod.

Obr. 3: Schémata tří různých nedestruktivních metod používaných k detekci SSD

Kromě nedestruktivních metod se v průmyslu a výzkumu používají i destruktivní metody měření. Patří sem zejména chemické nebo mechanické procesy, jako je leptání iontovým svazkem či různé postupy leštění. Jejich výhodou je, že kromě odstranění závažných defektů eliminují zbytkové napětí v materiálu. Aktuálně nejpoužívanější technikou je magnetorheologické leštění (MRF), často kombinované s mikroskopií atomárních sil (tzv. MRF wedge technique). Tato metoda nejen odstraňuje zbytkové defekty, ale také poskytuje informace o profilech a průběhu trhlin.

Procesy pro snížení a prevenci podpovrchového poškození

Hlavním cílem moderní výroby optiky je minimalizace vzniku trhlin a vad. Proto byly vyvinuty různé metody pro redukci SSD. Zvláště účinné jsou procesy bodového leštění, jako je MRF či IBF (tvarování iontovým svazkem), které lze aplikovat po chemickém leptání ke zlepšení hladkosti a odolnosti proti LID. Dále byly vyvinuty speciální chemické postupy, tzv. pokročilé mitigační procesy. Tyto procesy významně zvyšují odolnost optických povrchů proti laserovému poškození odstraněním nečistot a mikrotrhlin.

Kromě toho se uplatňují i nové úpravy parametrů a procesy během broušení. Zmenšení velikosti zrn a UAG (ultrazvukem asistované broušení) výrazně snižují hloubku SSD. Tvrdé a křehké materiály navíc vykazují na mikroskopické úrovni (< 1 µm) určité elastické (tvárné) chování. Pokud je zapojení brusných zrn udržováno v tomto rozmezí, lze dosáhnout tvárného broušení podobného tomu, které se používá u kovových materiálů – a to i u tvrdých, křehkých skel. Tím se výrazně omezuje tvorba mikrotrhlin.

Ve druhé části této série se budeme zabývat polohami a typy LID a vysvětlíme také nejběžnější měřicí techniky používané k určení LIDT.