激光焊接

激光材料加工,实现精确连接,使用寿命长

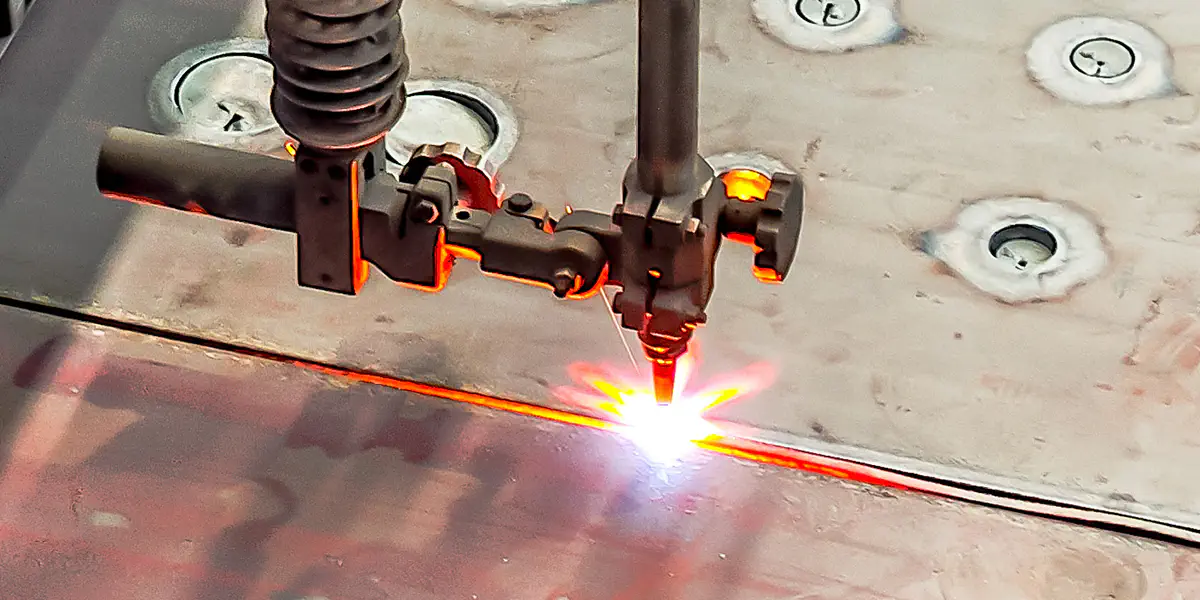

激光焊接是一种用于连接材料(如金属或塑料)的工业工艺。激光将材料加热到其熔化温度,因此工件的各个表面或不同材料可以通过形成的焊缝连接在一起。由于激光器相对于工件移动,因此可以很容易地实现任何焊缝引导,并灵活地适应各种工件几何形状。高经济效率、很少或不需要返工以及高速度让激光焊接成为各种领域的基础技术。得益于清洁的焊接和高精度,该工艺被用于例如医疗器械的制造。激光焊接接头的高机械强度、激光焊接工件的高压密度和几乎可达到的基本材料强度也使该工艺成为汽车、电子、海洋和家居用品行业不可或缺的连接工艺。

激光焊接原理

在激光焊接中,也被称为热传导焊接,使用各种激光器,例如CO2激光器、固态激光器或二极管激光器。所有激光器都有共同的切割原理:发射的光束通过一个特殊的光学系统聚焦到待加工工件上的一个非常小的点上。位于激光头正下方的工件通过高能量集中的光在光束的焦点处熔化,并开始接合。得到的焊缝非常精确,不会留下任何残留物,如微粒。由于激光束的焦点较小,焊缝迅速冷却,因此工件的热变形相应较低。其结果是焊缝狭窄且极其精确,几乎不需要或根本不需要返工。受控的熔体保证了高质量的连接。由于其高质量,焊缝能够抵抗机械应力,使用寿命长。

深入焊接

与热传导焊接不同,深穿透焊接涉及在待处理的工件上钻一个额外的孔,用于在一定深度进行焊接。如果工件在激光的焦点上,并且照射产生的蒸汽流出,则产生的熔体会因产生的压力而移位。在这个深度形成一个狭窄的、充满蒸汽的孔,即所谓的蒸汽毛细管(也称为小孔)。当激光沿着焊缝被引导时,这种蒸汽毛细管会随之移动,并完全被熔融金属包围。激光束在蒸汽毛细管的熔融壁上引起反射。这与熔体对光束的吸收有关。其结果是效率的提高。由于激光的移动,覆盖区域会冷却并固化,结果形成了高质量的深焊缝。深熔焊接主要用于高厚度的材料。

用于精确转换激光束的反射镜和光束整形器

通过高质量的光学器件实现了高激光功率和激光束的精确聚焦。特殊反射镜、高精度透镜和压缩透镜系统构成了产生强大激光束的基本组件。无论是高反射率、精确的光束整形和聚焦还是最佳的图像质量,我们的产品都保证始终如一的高性能、耐用性和有效性。例如,BeamTuning产品系列包括各种激光束整形器和扩展器,用于将高斯激光束转换为准直和聚焦的平顶光光束,用于各种应用。通过高端精加工工艺对光学表面进行精加工,可以进一步完善结果,并确保激光焊接的最佳结果。

飞秒光学

超短脉冲激光的使用允许材料直接转变为气态,材料去除是通过皮秒到飞秒范围内的超短脉冲实现的,一个必要的条件是激光束在待处理材料上的最佳聚焦。关于材料处理的优点来自脉冲的材料保护特性。由于直接过渡到气态,不希望熔化,工件内微观结构和热应力的变化可以减少到最小。