asphericon Ångström-Politur

High-End Finishing – Korrekturverfahren Teil 3

Inhalt

Im dritten Beitrag der Blogartikelserie zu Korrekturverfahren der Optik wird ein eigens durch asphericon entwickeltes Verfahren betrachtet. Wenn jedes Photon zählt, Streulicht ausgeschlossen werden soll oder Anwendungen mit hohen Laserleistungen durchgeführt werden sollen, ermöglicht die asphericon Ångström-Politur Rauheitswerte von 5 Å (Rq gemessen auf 1000x1000 µm Messfeld, Rq nach ISO 10110) auf optischen Oberflächen. Gekoppelt ist das Verfahren an die CNC-Bearbeitung. Die prozessoptimierte CNC-Fertigung korrigiert im Zusammenspiel mit speziell entwickelten Werkzeugen kurzfrequente Fehler mit höchster Genauigkeit und gleicht zu fertigende Optiken an ideale Oberflächen in nie dagewesener Form an. Die Oberflächenpräzision bleibt dabei unangetastet.

Das Verfahren der asphericon Ångström-Politur

Die auf CNC-Fertigung basierende, hochgenaue Ångström-Politur wird durch eine patentierte, eigens von asphericon entwickelte Steuerungs-Software ermöglicht. Das Politurverfahren wird vollautomatisch gesteuert und ermöglicht dadurch einzigartige Rauheitswerte von 5 Å. Veranschaulicht werden kann die Ångström-Politur anhand einer beliebig gewählten Optikoberfläche. Die Oberfläche keiner Optik ist ideal, da langfrequente Fehler zur Abweichung von der idealen Oberflächenform führen (vgl. Abb. 1). Ein langfrequenter Fehler beinhaltet bei näherer Betrachtung viele kurzfrequente Fehler – sogenannte Ortsfrequenzen (vgl. Abb. 2). Die Ångström-Politur korrigiert die kurzfrequenten Fehler durch die Kombination des optimierten CNC-Prozesses und einer einzigartigen Software-Steuerung vollständig (vgl. Abb. 3). Was bleibt sind lediglich die langfrequenten Fehler, welche durch die asphericon-Technologie allerdings auf ein Minimum korrigiert werden können. Die Ångström-Politur kann zur Bearbeitung verschiedenster Elemente im optischen Bereich genutzt werden, z.B. für verbaute Linsen innerhalb von Satelliten oder für Optiken eines Ultrakurzpuls-Lasers.

Abb. 1: Ideale Oberfläche weicht von realer Oberfläche ab, Langfrequente Fehler vorhanden

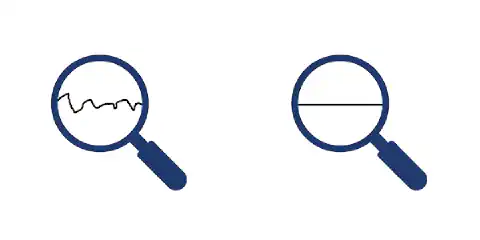

Abb. 2 & 3: Links: Zoom vor Ångström-Politur (Kurzfrequente Fehler, Ortsfrequenzen) Rechts: Zoom nach Ångström-Politur (Kurzfrequente Fehler entfernt, Ortsfrequenzen korrigiert)

Vorteile der Ångström-Politur

Der geringe und präzise Materialabtrag der patentierten Ångström-Politur führt dazu, dass sich das Verfahren von anderen High-End-Finishing Prozessen mit einem nie dagewesenen Genauigkeitsniveau im kurzwelligen Wellenlängenbereich abhebt. Im Messfeld von 1000 x 1000 µm sind durch die Reduzierung der Rauheitswerte bis zu 5 Å erreichbar.

Die Vorteile der Ångström-Politur auf einen Blick:

| Rauheitswert: | 5 Å (Rq gemessen auf 1000x1000 µm Messfeld, Rq nach ISO 10110) |

| Besonderheiten: | - Weltweit einzigartige Korrektur im kurzwelligen Längenbereich - Minimalste Reststreuungen an Optikoberflächen - Breiter Anwendungsbereich |

| Massenproduktion: | Passt sich unterschiedlichsten Oberflächenformen |

Anwendungsbeispiele

Ein Vorteil der MRF-Methodik bildet die breite Anwendungspalette verschiedenster zu bearbeitenden Optikelemente. Die Politur von optischen Gläsern (Sphären und Asphären), Kristallen oder z.B. IR-Materialien ist problemlos möglich und sorgt für eine optimale Ausnutzung der Photonen. Die konstant einwandfreien Abbildungseigenschaften der bearbeiteten Elemente machen das High-End-Finishing Verfahren zur optimalen Ergänzung im Fertigungsprozess. Besonders wichtig sind hochgenaue Oberflächentoleranzen und geringste Oberflächenrauheitswerte in der Luft- und Raumfahrt, spezieller beispielsweise bei Optiken für Satelliten und Satellitenkameras. Aber auch in verschiedenen Messvorrichtungen, wie z.B. der Atominterferometrie bedarf es hochgenauen optischen Komponenten, um beste Messergebnisse zu erzielen.