Laser Induced Damage Threshold bei Hochleistungsoptiken - Teil 2

Morphologie und Messverfahren zur Bestimmung der laserinduzierten Schadensschwelle

Inhalt

Laserinduzierte Schäden (LID) sind irreversible Schädigungen und Veränderungen der Materialeigenschaften infolge von Schmelzvorgängen im Material oder durch Riss- und Lochbildungen an der Oberfläche. Diese Beschädigungen erfolgen meist, wenn eine optische Komponente mit intensiver Laserstrahlung in Kontakt tritt. Den Ursachen und Maßnahmen zur Reduzierung von LID haben wir uns bereits in einem gesonderten Blogartikel gewidmet.

Das Phänomen laserinduzierter Schäden wurde unmittelbar nach Einführung der ersten Laser in den 60er Jahren beschrieben. Seither sind LID eines der wichtigsten Forschungsgegenstände bei der Entwicklung von Hochleistungslaserkomponenten. Im Mittelpunkt steht das Verständnis über laserinduzierte Schäden und deren Charakterisierung. Jede Hochleistungslaserkomponente verfügt über einen Grenzwert, ab dem ein Material intensiver Laserstrahlung gerade noch so standhält, ohne, dass es versagt und/oder beschädigt wird. Dieser Grenzwert wird als Laser Induced Damage Threshold (LIDT) bezeichnet und ist ein für Laseranwendungen notwendiger Paramater, der bei der Auswahl und Spezifikation von Laseroptiken unerlässlich ist. Zur Bestimmung dieses Parameters gibt es eine Vielzahl an Messverfahren, die im nachfolgenden Blogartikel vorgestellt und beschrieben werden. Darüber hinaus wird zunächst ein kurzer Überblick zu den Arten und Orten laserinduzierter Schädigungen gegeben.

Orte und Morphologie laserinduzierter Schäden

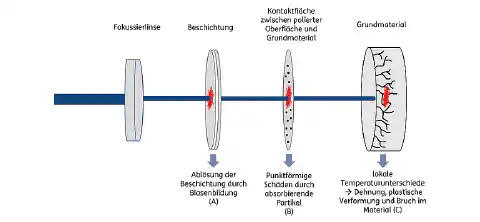

Im ersten Teil des Blogartikels wurden die Ursachen, Messverfahren und Maßnahmen zur Reduzierung laserinduzierter Schäden vorgestellt. Die Beschädigungen an Hochleistungslaserkomponenten resultieren unter anderem aus abrasiven Bearbeitungsschritten im Herstellungsprozess und können im Material selbst, auf der Oberfläche der Optik oder an optischen Beschichtungen entstehen (Vgl. Abb. 1). Schädigungen dieser Art können die Belastbarkeit optischer Materialien und Beschichtungen stark reduzieren sowie die Ausgangsleistung von Lasersystemen limitieren. Je nach Ort können LID unterschiedliche Morphologien aufweisen, wobei nachfolgend die gängigsten aufgeführt sind:

- Ablösungen an Beschichtungen: Laserschäden, die aus thermisch induzierter Laserleistung resultieren und Blasenbildung auf Beschichtungen begünstigen (Abb. 1A)

- Punktförmige Schäden: treten bei dielektrischen Materialien mit absorbierenden Partikeln auf (Abb. 1B)

- Brüche und Risse: Bestrahlung mit hoher Laserleistung führt zu lokalen Temperaturunterschieden, welche zu Dehnungen, Spannungen, plastischen Verformungen und Bruch im Substratmaterial führen (Abb. 1C)

Abbildung 1: Schematische Darstellung unterschiedlicher Positionen von laserinduzierten Schäden

Die Entstehung und das Ausmaß der Beschädigung wird im Wesentlichen durch thermische und elektrische Mechanismen ausgelöst, wobei diese neben den fertigungsbedingten Faktoren auch von Umgebungsbedingungen (Temperatur, Vakuum, Verunreinigungen etc.) und spezifischen Laserbestrahlungsparametern (Wellenlänge, Pulsdauer, räumliches Strahlprofil etc.) abhängen. Besonders anfällig für laserinduzierte Schäden sind in diesem Zusammenhang die Oberfläche und Beschichtung optischer Substrate. Gerade optische Beschichtungssysteme neigen dazu, die Oberflächenfehler des Substrates zu übernehmen oder sogar zu verstärken. Aus diesem Grund ist es in Beschichtungs- und Oberflächenvorbereitungsmaßnahmen wichtig, jegliche Formen von Ablagerungen oder Kontaminationen zu vermeiden. Die genannten Effekte können jedoch auch durch Risse, Rillen oder andere Oberflächenunvolkommenheiten verstärkt werden. Zudem beeinflusst auch die Oberflächenrauheit die Laserschadensschwelle (LIDT), da diese mit steigender Rauigkeit verringert wird.

Verfahren zur Bestimmung der LIDT-Werte

Die Verfahren zur Bestimmung von LIDT-Werten sind in der DIN ISO 11254 genormt und decken die meisten Laseranwendungen ab. Der dabei bestimmte LIDT-Wert gibt die Zerstörschwelle der Oberfläche an, da die Wahrscheinlichkeit einer Beschädigung dort höher ist, als am Trägersubstrat. Insbesondere Beschichtungen weisen in diesem Zusammenhang die geringste Leistungsfähigkeit auf. Daher werden Laseroptiken mit speziellen LIDT-Tests getestet und charakterisiert. Hierfür werden entweder „zerstörerische“ Single- oder Multi-Shot-Tests angewandt, bei denen die Optik mit einer definierten Laserspitzenintensität bestrahlt und anschließend mikroskopisch nach Beschädigungen untersucht wird. Dabei werden mehrere Untersuchungsschritte durchgeführt, wobei die Laserspitzenintensität mit jedem Schritt erhöht wird. Nach DIN ISO 21254 gilt jede nachweisliche Veränderung an der Probe als Beschädigung. Ziel dieser Prüfverfahren ist die Bestimmung der Betriebsgrenzen sowie die Qualifizierung einer Optik für die Anwendung in einem bestimmten System. Die Angabe der LIDT-Schwelle erfolgt dabei über die Laserspitzenintensität, jedoch immer mit der Angabe der während der Prüfung verwendeten Pulsdauer.

Grundsätzlich unterscheidet man zwischen vier verschiedenen Prüfverfahren:

- 1-on-1-Test,

- S-on-1-Test,

- R-on-1-Test und

- Rasterscan-Methode

die nachfolgend erläutert werden.

1-on-1-Test

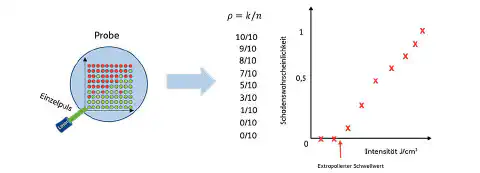

Als ISO zertifizierter LIDT-Test ist der 1-on-1-Test bestens geeignet, um Fertigungsprozesse zu optimieren und gilt darüber hinaus als einfaches und leicht zu interpretierendes Verfahren zur Bestimmung der LIDT. Für den Test wird die Probenoberfläche in eine Matrix bzw. ein Testmuster aus räumlich getrennten Stellen unterteilt (Vgl. Abbildung 2), die anschließend über einen Laser mit einer vorgewählten Pulsenergie und Laserspitzenintensität einmalig bestrahlt wird. Nach jedem Puls wird die Energie und der Zustand des bestrahlten Ortes aufgezeichnet, nach Beschädigungen untersucht und anschließend die Schadenswahrscheinlichkeit berechnet. Dieser Vorgang wird für alle weiteren Stellen unter Erhöhung der Pulsenergie so lange wiederholt, bis die Schadenswahrscheinlich 100 % beträgt. Laut DIN ISO entspricht der Schwellwert der größten Menge, der auf die optische Oberfläche auftreffenden Laserstrahlung, für die die extrapolierte (= geschätzte) Wahrscheinlichkeit einer Beschädigung Null ist. Die eigentliche Berechnung der LIDT entspricht einer Abschätzung in Abhängigkeit von der angewandten Pulsenergie durch geeignete Extrapolationsmodelle.

Abbildung 2: Schematische Darstellung des 1-on-1-Test

S-on-1-Test

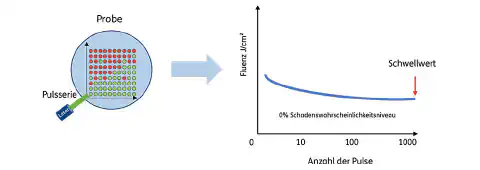

Anders als der 1-on-1-Test, entspricht das Prüfverfahren des S-on-1-Test einem Multi-Shot-Verfahren. Auch bei diesem Test wird die Probenoberfläche in eine definierte Matrix mit räumlich gut getrennten Teststellen eingeteilt. Die jeweiligen Prüfstellen werden dabei jedoch nicht nur einmalig mit einem Laserpuls bestrahlt, sondern mit einer Vielzahl an Laserschüssen gleicher Intensität (idR. ~10-1000 Schüssen bei niedriger Wiederholrate). Wie auch beim 1-on-1-Test erfolgt mit jeder neuen Testsequenz eine Erhöhung der Intensität. Für die Bestimmung der LIDT wird die Anzahl der Pulse, die bis zum Auftreten einer Schädigung verstrichen sind, aufgezeichnet und zur Bewertung in Abhängigkeit der LIDT von der Anzahl der verwendeten Pulse herangezogen. Sollte während der Testung eine Beschädigung auftreten, wird die Belichtung unterbrochen, um eine weitere Zerstörung der Probe zu verhindern. Vorteilhaft ist die hohe Flexibilität des Testverfahrens, da verschiedene Pulswiederholungsraten angewandt werden können. Zudem liefert diese Testvariante eine deutlich bessere Vorhersage über die reale Leistung der Optik, weshalb der S-on-1-Test das Verfahren der Wahl zur Bestimmung des genauen LIDT-Wertes ist. Als Ergebnis erhält man eine praxisgerechte Aussage in Form einer Schädigungskurve, die die Energiedichtewerte für ausgewählte Schädigungswahrscheinlichkeiten in Abhängigkeit von der Anzahl der Pulse anzeigt.

Abbildung 3: Schematische Darstellung des S-on-1-Test

R-on-1-Test

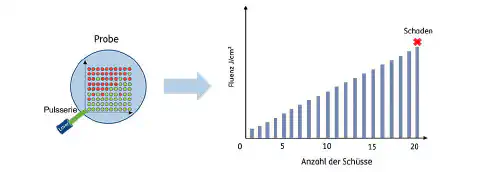

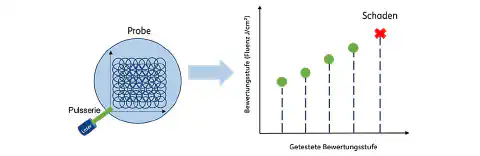

Im Vergleich zu den beiden zuvor beschriebenen Testverfahren, handelt es sich beim R-on-1-Test um keinen ISO zertifizierten LIDT-Test. Der wesentliche Unterschied besteht darin, dass es sich um einen „Rampentest“ handelt, bei dem der Probentest an einer Stelle erfolgt und die Laserintensität schrittweise erhöht wird, bis eine Schädigung auftritt (Vgl. Abbildung 4). Aus diesem Grund ist diese Methode sehr zeitaufwendig, da das Prinzip je nach Probengröße und Größe des Laserspots für eine große Anzahl von Prüfstellen wiederholt und dabei jeweils mit der gleichen Anfangsintensität begonnen werden muss. Zudem erfolgt die Ermittlung der Schadensintensität nicht wie bei den ISO zertifizierten Test durch Extrapolation der Schadenswahrscheinlichkeit. Vielmehr wird für die LIDT die größte Fluenz, bei der die Schadenswahrscheinlichkeit Null beträgt, verwendet. Um eine möglichst hohe Genauigkeit zu garantieren, sollten die Rampenabstufungen darüber hinaus möglichst klein gewählt werden.

Abbildung 4: Schematische Darstellung des R-on-1-Test

Rasterscan-Methode

Die Rasterscan-Methode ist ebenfalls nicht ISO zertifiziert, findet aber aufgrund der stetig steigenden Anforderungen an optische Komponenten vermehrt Anwendung. Es handelt sich hierbei um eine Methode, die deutlich größere Spotdurchmesser verwendet (1 mm tastet 1 cm² ab), wodurch sich Überschneidungen ergeben und so ein größerer Anteil der Oberfläche getestet werden kann. Aus diesem Grund eignet sich die Testmethode auch für großflächige Optiken, da auch seltene Defekte lokalisierbar sind. Die Bestimmung der Leistungsfähigkeit der Probe erfolgt, indem ein Mehrfachpuls durch einen Rasterscan durchgeführt wird. Die Abtastung erfolgt analog zum R-on-1-Testverfahren, indem ein Punkt der Probe bestrahlt und stetig die Fluenz erhöht wird, bis eine Schädigung auftritt. Die LIDT entspricht dabei allerdings der Intensität, bei der 10 oder mehr Schadensereignisse beobachtet werden.

Abbildung 5: Schematische Darstellung der Rasterscanmethode

LIDT bei Hochleistungsoptiken - Zusammenfassung

Die Blogartikelserie zur Laser Induced Damage Threshold veranschaulicht die komplexe Produktionskette optischer Substrate mit hohen Oberflächenqualitäten und Leistungseigenschaften, welche insbesondere für hochleistungsstarke Laserkomponenten unerlässlich sind. Allerdings können diese Produktionsschritte mikroskopische Defekte, Inhomogenitäten sowie SSDs (kurz für Subsurface (mechanical) Damages) induzieren, die die Leistungsfähigkeit einer Laseroptik hinsichtlich ihrer Beschichtungsgüte, mechanischen Eigenschaft sowie Resistenz gegen Laserschädigungen herabsetzen. Aus diesem Grund existiert ein großes Interesse, die Schädigungen zu reduzieren. Insbesondere bei Einsätzen in hochanspruchsvollen Laseranwendungen, können Beschädigungen an unterschiedlichsten Positionen in verschiedensten Morphologien auftreten. Da diese Beschädigungen unter anderem abhängig von der Laserspitzenintensität sind, werden zur Spezifikation von Laseroptiken verschiedene Single- und Multi-Shot-Tests angewandt, um die Laserzerstörschwelle zu bestimmen. Dieser Wert erlaubt eine anwendungsspezifische Auswahl von optischen Komponenten und soll einen schnellen Verschleiß dieser vorbeugen.