Verfahren der taktilen Messtechnik im Vergleich - Teil 1

Produktionsbegleitende Vermessung von Asphären

Inhalt

Egal in welcher Anwendung, ob in Satellitenoptiken, Videoobjektiven oder Endoskopen − Asphären sind längst nicht mehr aus verschiedensten hochsensiblen technischen Einsatzgebieten wegzudenken. Unabhängig von der Größe des Systems müssen sie vor allem eins sein: präzise. Um Qualitätsanforderungen gerecht zu werden, fordern vor allem die stetige Weiterentwicklung der Asphärenfertigung und die Tendenz zur Miniaturisierung immer schnellere und genauere Messverfahren. Dabei stellt die Messung der komplexen Oberflächen von Asphären noch immer eine Herausforderung dar. In Abhängigkeit von Messaufgabe und -geschwindigkeit, aber auch der Oberflächenstruktur werden verschiedene Messverfahren eingesetzt. Unterschieden wird dabei unter anderem zwischen der berührungslosen und der taktilen Messtechnik. Im Folgenden werden die Grundlagen der Vermessung asphärischer Komponenten während der Fertigung im Hinblick auf die taktilen Messverfahren vorgestellt.

Wozu benötigt man Messtechnik?

Bei der Fertigung von Präzisionsoptiken spielen die optische und taktile Messtechnik eine entscheidende Rolle. asphericon fertigt asphärische Optikkomponenten mittels CNC-gesteuerter Technologien aus nahezu allen verfügbaren Glasarten, aber auch aus Kunststoff, Metall und Kristallen (z.B. CaF2, Germanium, Silizium). In jedem Bearbeitungsschritt ist eine genaue Kenntnis der Form und Oberflächenbeschaffenheit der Linse notwendig, um den Produktionsprozess zu optimieren. Mit wachsendem Anspruch an die Optik ergibt sich (nicht nur für asphericon) auch ein wachsender Bedarf an die fertigungsnahe Messtechnik.

Messaufgaben

Innerhalb der Prozesskette unterscheiden sich die Messaufgaben und damit die eingesetzte Messtechnik. Messaufgaben reichen von der Wareneingangskontrolle des Rohmaterials, über die Bestimmung der Linsenform zwischen den einzelnen Arbeitsschritten bis hin zur vollflächigen Vermessung der fertigen Optik für die Endkontrolle. Bestimmt werden können z.B.:

- Form der Linse,

- Oberflächenformabweichung,

- Anstiegsfehler,

- Mittendicke und

- Rauheit.

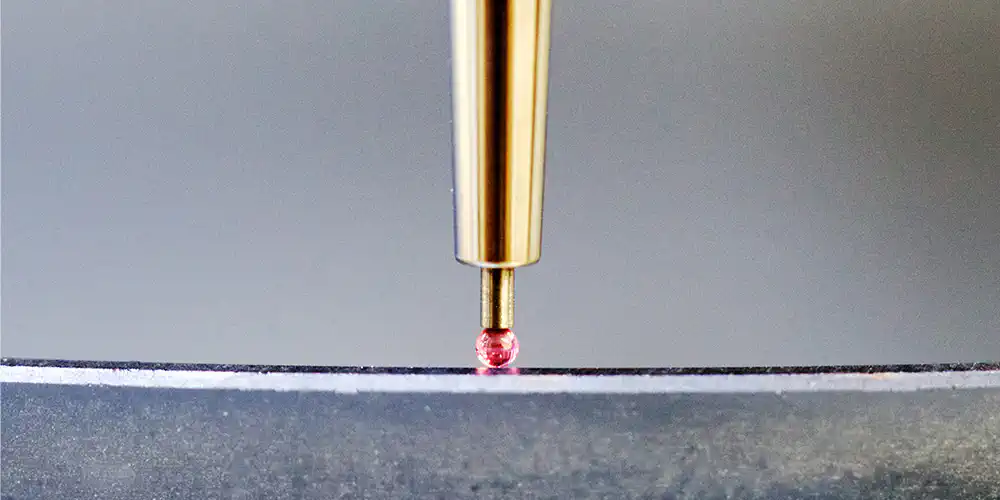

Messung der Oberflächenformabweichung am Beispiel des Schleifens

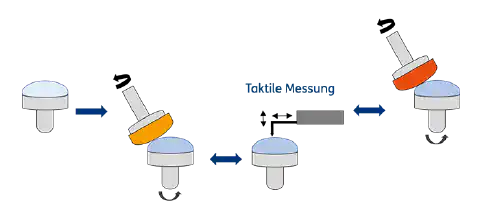

Asphärische Linsen weichen in ihrer Form von einer Kugel ab, sind aber rotationssymmetrisch. Durch die Rotation der Linse während der Bearbeitung (Abb. 1) hinterlassen Schleifwerkzeuge rotationssymmetrische Strukturen auf unfertigen Linsen. Für den Prozess des Schleifens ist es im Sinne der taktilen Messtechnik meist ausreichend, die Kontur zu überwachen, um den nächsten Arbeitsschritt zu optimieren. Der Vorteil dieser einfachen Messung liegt unter anderem in der geringen Messzeit, was zur Optimierung der gesamten Bearbeitungsdauer beiträgt.

Abb.1: Integration der taktilen Vermessung in den Schleifprozess

Taktile Messverfahren im Detail

Neben Messaufgaben und Prozessschritten wird, wie bereits erwähnt, auch zwischen verschiedenen Messverfahren unterschieden. Im Folgenden werden wir mittels exemplarischer Vorstellung verschiedener Geräte nur auf die taktile Messtechnik eingehen. Diese Art der Messtechnik basiert auf dem Abtasten der Objektoberfläche, beispielsweise mit Rubintastern.

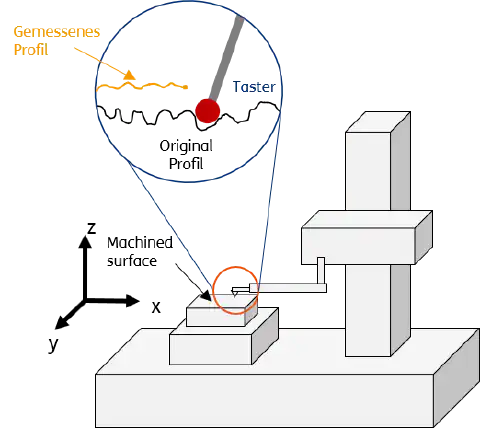

Der Profilometer – ein taktiler Klassiker

Die einfachste Art zur Bestimmung der Form eines rotationssymmetrischen Objektes ist die Bestimmung der Kontur. Dazu kommt ein s.g. Profilometer (Abb. 2) zum Einsatz. Dieser zieht mit einem Taster einen linearen Schnitt über den Zenit der Linse und berechnet für die jeweilige x-Position über die z-Auslenkung des Tasters die Höhendifferenzen der Oberfläche senkrecht zur abgefahrenen Strecke auf der x-Achse.

Abb 2: Prinzipieller Aufbau eines Profilometers

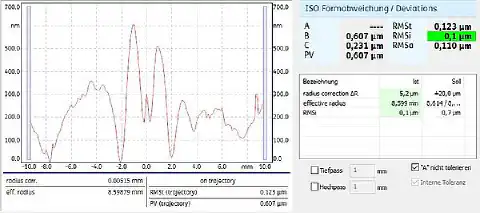

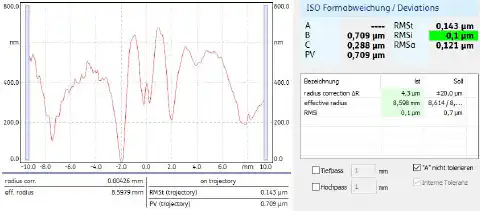

Abb. 3 zeigt ein beispielhaftes Protokoll der taktilen Messung bei der die Oberflächenformabweichung über die Bahnkurve des Tastschnittes senkrecht zur Oberfläche dargestellt ist. Zur genauen Bestimmung einer Oberflächenkontur ist ein starres Tastsystem sowie eine möglichst konstante Anpresskraft der Tastkugel nötig. Profilometer finden Einsatz zwischen zwei Schritten des Schleifprozesses, da eventuelle Beschädigungen der Oberfläche durch den Messtaster in späteren Arbeitsgängen abgetragen werden können.

Abb. 3: Messbeispiel eines Profilometers (MarSurf LD 120) zur taktilen Vermessung

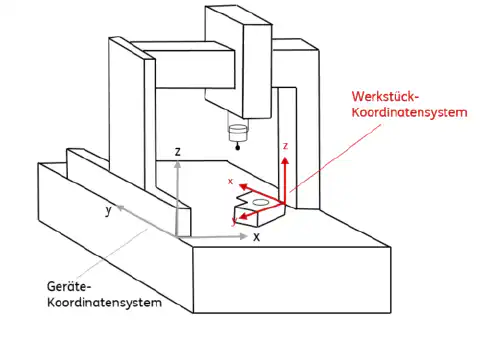

3D Koordinatenmessgerät – höhere Komplexität

Ein komplexeres Instrument, welches bei der taktilen Messtechnik zum Einsatz kommt, ist das 3D Koordinatenmessgerät (Abb. 4). Diese können ebenfalls zur Vermessung von Asphären eingesetzt werden. Das Messobjekt wird mit einem Taster abgefahren, dessen Position über 3 Messachsen in kartesischen Koordinaten ermittelt wird. Die Vermessung rotationssymmetrischer Messobjekte erfolgt z.B. bei Formtestern in Zylinderkoordinaten, welche zusätzlich über eine hochgenaue Drehachse, die sogenannte C-Achse, verfügen.

Abb. 4: Prinzipieller Aufbau eines 3D Koordinatenmessgerätes

Abb. 5 zeigt eine Beispielmessung des Formtesters Mahr MFU. Zunächst wird eine Initialisierung der Messung durchgeführt. Dabei wird der Zenit des Messobjektes ermittelt um die anschließende Schnittmessung entlang des größten Radius durchführen zu können. Die Schnittmessung kann im so genannten Trackingmodus erfolgen. Dabei wird bei konstantem Anpressdruck die Z-Achse nachgeführt und dadurch die begrenzte Auslenkung des Tasters ausgeglichen. Aus den aufgenommenen x-z-Daten wird dann die vertikale Ausdehnung des Messobjektes berechnet.

Neben der Profilmessung können mit einem Formtester auch andere Geometrien von Teilen wie z.B. Rundheit, Zylindrizität oder Läufe geprüft werden.

Abb. 5: Messbeispiel Profilmessung mittels Formtester (MarForm MFU 200 Aspheric 3D)

Grenzen taktiler Messtechnik

Der Einsatz taktiler Messtechnik innerhalb der polierenden Bearbeitung ermöglicht zwar eine relativ schnelle Kenntnis der Kontur der Linsen, ein entscheidender Nachteil ist jedoch die mögliche Beschädigung der Linsenoberfläche durch den Taster. Eventuell auftretende Beschädigungen können aber evtl. in späteren Arbeitsgängen noch korrigiert werden. Das Auflösungsvermögen hängt demnach direkt vom Radius der Tastkugel ab, welche als Tiefpass wirkt. Strukturen, welche deutlich kleiner sind als die Tastspitze können nicht korrekt dargestellt werden (vgl. Detailansicht Abb. 2). Stark gekrümmte Linsen können ebenfalls durch steile Anstiege der Oberfläche zu Einschränkungen der Messgenauigkeit führen.

Überwiegen die Nachteile der taktilen Messtechnik, lohnt sich ein Blick auf optische Messsysteme. Unabhängig davon, was gemessen werden soll, sind Messaufgabe und Messgerät in jedem Fall gut aufeinander abzustimmen. Über die Wahl des Messverfahrens, taktil oder optisch, wird deshalb auch nicht im Sinne eines Entweder-oder entschieden. Die unterschiedlichen Verfahren können und sollten ergänzend genutzt werden. Den optischen Messverfahren möchten wir uns mit ihren Vor- und Nachteilen im 2. Teil der Artikelreihe widmen.

Informationen zur taktilen Messtechnik haben wir auch in einem Whitepaper für Sie zusammengestellt.