Verfahren zur optischen Beschichtung

Moderne Technologien für optische Beschichtungen

Inhalt

Nach der Vorstellung unterschiedlicher optischer Beschichtungen, wie beispielsweise der Filter- und Antireflexions-Schichten, Strahlteiler und dielektrischer Spiegel, zeigt der folgende Beitrag, wie die Schichtmaterialien mit den gewünschten Eigenschaften auf Optiken aus Glas, Metall oder anderen Materialien aufgebracht werden.

Optische Beschichtungen werden in einer Vielzahl von Anwendungen eingesetzt, einschließlich:

- Optiken für hochanspruchsvolle Laseranwendungen (geringe Streuung, hohe Reflexion, hohe Laserschadensschwellen), ultrakurze Laserpulse

- Anspruchsvolle Umgebungsbedingungen, z.B. hohe Temperaturschwankungen, starker Reinigungsbedarf (z.B. Raumfahrtanwendungen)

- Filter und Strahlteiler im Bereich Bildverarbeitung und die Halbleiterindustrie

- HR-Beschichtungen für Life Sciences und Photonik

Die Optikfertigung bietet verschiedene Technologien zur Beschichtung von Linsen und Spiegeln. Die Art der optischen Beschichtung ist dabei abhängig von den Eigenschaften des Ausgangsmaterials und den Anforderungen an die optischen Systeme.

Die gängigsten Beschichtungstechnologien sind:

- Thermische Bedampfung und

- Zerstäubungsprozess mittels Sputtertechnologie („Sputtering“)

Thermische Bedampfung für Hochleistungsoberflächen

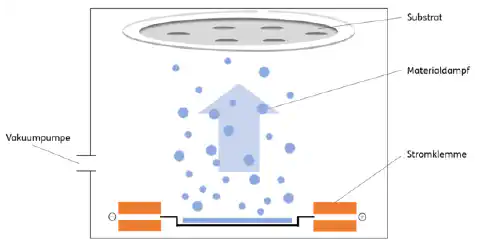

Die thermische Bedampfung (EBE – Electron Beam Evaporation) ist die verbreitetste und älteste Technik zur Beschichtung von optischen Substraten. Beim Aufdampfen werden die Ausgangsmaterialien in einer Vakuumkammer bei 10-4 mbar entweder durch hohe Temperaturen oder durch Beschuss mit einem Elektronenstrahl verdampft. Die jeweilige Methode wird in Abhängigkeit von den Materialeigenschaften (z.B. Schmelzpunkt) und der optischen Spezifikation ausgewählt. Der zu verdampfende Stoff befindet sich in einem geeigneten Behälter oder auch in sog. Schiffchen am Boden der Vakuumkammer. Durch Stromfluss bzw. einen Elektronenstrahl wird dieser auf Siedetemperatur gebracht und verdampft. Da sich die Dampfteilchen im Hochvakuum nahezu geradlinig, ohne Kollision ausbreiten können, kondensieren sie gleichmäßig beim Auftreffen auf ein Hindernis. Das zu beschichtende optische Substrat befindet sich auf einer rotierenden Kalotte im oberen Teil der Verdampfungskammer (siehe dazu Abbildung 1). Durch die Kontrolle von Temperatur, Vakuumdruck, Substratposition und Drehung während der Bedampfung wird eine einheitliche optische Beschichtung mit einer bestimmten Dicke gewährleistet.

Vorteile des Aufdampfens

- Vielfältigkeit bei den

- Beschichtungsmaterialien

- Flexibilität der Substratform

- Hohe Qualität bei Antireflex- und

- Metallbeschichtungen

- Bestes Kosten-Leistungs-Verhältnis

In Ergänzung zur Elektronenstrahlverdampfung kommt in den Beschichtungsanlagen der asphericon eine Plasmaquelle zum Einsatz. Diese ionengestützte Abscheidung (IAD – Ion Assisted Deposition) sorgt dafür, dass die heranwachsende Schicht durch einen Plasmabeschuss zusätzlich verdichtet wird. Es entsteht eine härtere, stabilere Schicht.

Vor dem Beschichten müssen die Linsen natürlich gründlich manuell oder durch eine Ultraschallwäsche gereinigt werden, um Verunreinigungen, wie z.B. Staub, zu entfernen und Beeinträchtigungen der Funktionsweise zu verhindern. Durch eine Wärmenachbehandlung, das so genannteTempern, kann die aufgetragene Schicht in ihren Eigenschaften zusätzlich gezielt verändert werden. Dieser letzte Feinschliff wird durch Erhitzen der Linsen erreicht, was den aufgetragenen Schichten das Wasser entzieht. Vorteil dieses zusätzlichen Prozesses innerhalb der klassischen Bedampfung ist die weitere Optimierung der optischen Beschichtung, jedoch lassen sich nur bestimmte Beschichtungsmaterialien tempern.

Abbildung 1 Schematische Darstellung des Bedampfungsprozesses.

Sputtering: Harte Schichten hoher klimatischer und mechanischer Stabilität

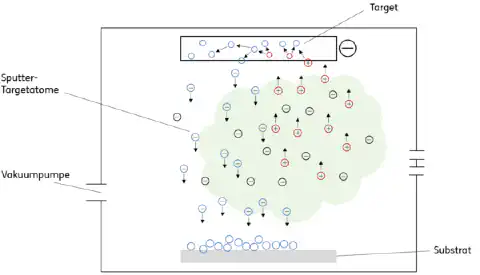

Sputtering (engl. für Zerstäuben) bezeichnet in der Beschichtungstechnik das gezielte Herausschlagen von Partikeln (z.B. Atomen) aus einem Festkörper-Target. Dazu werden in einem Vakuum hochenergetische Ionen in einem Plasma erzeugt und in Richtung des Targets durch ein von außen angelegtes elektrisches Feld beschleunigt. Die Ionen kollidieren mit den Atomen des Targets und bilden Stoßkaskaden. Bei Überschreitung einer Mindestenergie von rund 20eV wird das Targetmaterial abgetragen. Ein Teil der Partikel (Sputtertargetatome) verlässt das Target und bewegt sich in Richtung des Substrats, um sich dort als dünne Schicht abzuscheiden.

Vorteile des Sputterns

- Mechanisch sehr stabile optische Beschichtungen

- Geringere Beschichtungstemperatur

- Für anspruchsvolle Filter- und HR-Schichten

- sowie für Laseranwendungen geeignet

Plasma-Sputtering – optische Beschichtung durch Gasentladung

Plasma-Sputtering umfasst verschiedene Technologien, beispielsweise Magnetron-Sputtern, DC-Sputtern und RF-Sputtern. Die Gemeinsamkeit dieser Verfahren ist die Gewinnung der Ionen durch Gasentladung. Durch das Anlegen einer Spannung und das Einlassen von Edelgasen (meist Argongas) wird ein Plasma gezündet. Dieses setzt Ionen frei, die mit hoher kinetischer Energie auf die Targetoberfläche auftreffen und so Sputtertargetatome aus der Oberfläche herauslösen.

Beim Magnetron-Sputtern wird ein Magnetfeld eingesetzt, dass die Elektronen in der Nähe des Targets zu einer spiralförmigen Bewegung entlang der Targetoberfläche zwingt. Mit diesem Verfahren können besonders harte und mechanisch widerstandsfähige Schichten hergestellt werden.

Für das DC-Sputtern wird eine Gleichspannung angelegt, wobei das Target die negative und das Substrat die positiv geladene Elektrode bilden. Die positiven (Argon-)Ione aus dem Plasma treffen auf das Target und lösen durch Stoßkaskaden Sputtertargetatome heraus, die sich auf dem Substrat niederschlagen (Deposition). Für dieses Verfahren sind nur leitfähige Targets, wie z.B. Metalle, verwendbar.

Beim RF-Sputtern wird ein hochfrequentes Wechselfeld angelegt, dass die (Argon-) Ionen und Elektronen des Plasmas abwechselnd in beide Richtungen beschleunigt. Im Plasma erreichen die hochenergetischen Elektronen freie Oberflächen schneller als die Ionen. Damit lädt sich jede Oberfläche gegenüber des Plasmas negativ auf und entwickelt so eine Eigenvorspannung (engl. self bias). Auch bei dieser Methode werden Argon-Ionen auf das Festkörper-Target (Kathode) beschleunigt und schlagen dort Atome heraus. Da die positiven Ladungen nicht abgeführt werden müssen, ist die Zerstäubung von nicht-leitenden Materialien möglich.

Ionenstrahl-Sputtering: Dichte Schichten mit geringer Reflexion

Beim Ionenstrahl-Sputtering (IBS) wird eine separate Ionenquelle eingesetzt, die von Target und Substrat getrennt ist. In ihr werden schwere monoenergetische Ionen (z.B. 40AR) bei Energien von typischerweise 5 bis 20 keV erzeugt, fokussiert und vertikal auf die zu zerstäubenden Targets geschossen. Die Ionen treffen auf die Targetoberfläche und lösen so die Sputtertargetatome aus, die als dichte Beschichtung auf dem Substrat kondensieren. Die erreichbaren Filmdicken auf den Substraten ist abhängig vom Ionenfluss, dem Abstand zwischen Substrat und Target, dem Winkel zwischen Halterung und Targetoberfläche und der Zerstäubungszeit.

Diese Beschichtungstechnologie eignet sich für Optiken in einem weiten Wellenlängenbereich und lässt sich in verschiedene Arten differenzieren, die sich weitestgehend durch die verwendete Ionenquelle voneinander unterscheiden:

- Plasma-Sputtering

- Ionenstrahl-Sputtering

Abbildung 2 Schematische Darstellung des Ionenstrahl-Sputterns

Im Vergleich zum MS-Sputtering ist der IBS-Prozess technisch aufwändiger, damit vor allem kostenintensiver und kommt vornehmlich für ausgewählte, extrem anspruchsvolle Schichtsysteme in Frage.

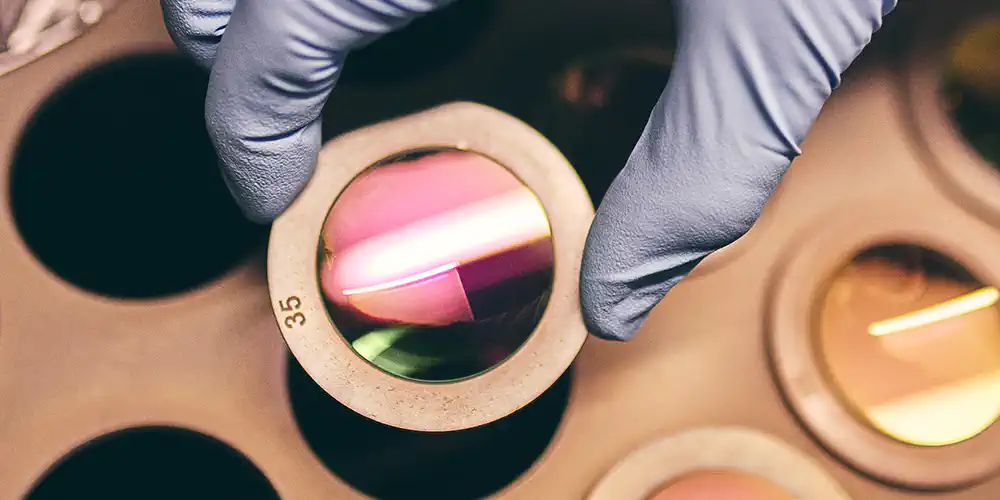

Dank langjähriger Erfahrung und modernster Technik liefert asphericon hochwertige optische Beschichtungen nach Ihren Vorstellungen. Dabei können Beschichtungen im Spektralbereich von Ultraviolett (190nm) bis in den mittleren Infrarotbereich (5 µm) realisiert werden. Erfahren Sie mehr über unser Leistungsangebot im Bereich Beschichtung oder nehmen Sie direkt Kontakt mit uns auf, um mehr über kundenspezifische optische Beschichtungen zu erfahren.