Das Magnetorheologische Polieren

High-End-Finishing Korrekturverfahren Teil 2

Inhalt

Nach Betrachtung des Korrekturverfahrens durch Ionen (ION-Finishing) soll in diesem Blogbeitrag das magnetorheologische Polieren (Magnetorheological Finishing; kurz MRF) im Mittelpunkt stehen. Diese Korrekturmethode ist ein mechanisches Politurverfahren für optische Oberflächen. Ein gezielter, lokaler Materialabtrag korrigiert die optische Oberfläche und ermöglicht niedrigste Oberflächenrauheitswerte (Rq < 0,3 nm). Mit der MRF-Technologie wird eine flexible Gestaltung von hochwertigen Präzisionsoptiken durch die Nutzung der magnetorheologischen Eigenschaften der Werkstoffkomponenten ermöglicht.

Das Verfahren

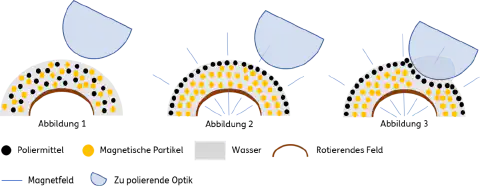

Das Korrekturverfahren MRF arbeitet mit einer magnetorheologischen Flüssigkeit aus magnetischen Partikeln, Poliermittel und Wasser. Über eine Düse wird das MR-Fluid kontinuierlich auf ein rotierendes Rad gegeben (vgl. Abb. 1). Unterhalb der Radoberfläche befindet sich ein Magnet zur Erzeugung eines Magnetfeldes, das die Viskosität des „intelligenten“ Fluids verändert. Die Eisenpartikel richten sich aus und bilden eine am Rad haftende, steife Struktur; Wasser und Schleifpartikel konzentrieren sich als verfestigte, dünne Polierschicht an der Oberfläche (vgl. Abb. 2). Das Werkstück wird in eine bewegliche Halterung gespannt und an der zu bearbeitenden Oberfläche in die polierende Schicht getaucht – die Politur der Werkstückoberfläche beginnt (vgl. Abb. 3). Die Position des Werkstücks kann vollautomatisch und zeitsparend variiert werden. Ein gezielter Materialabtrag ermöglicht die lokale Korrektur von Formfehlern. Die Folge sind niedrigste Oberflächenrauheitswerte für Optiken höchster Güte. Die MRF-Technologie zeichnet sich dabei durch höchste Präzision, Determinismus und Wiederholbarkeit in der Herstellung von Präzisionsoptiken aus.

Abbildung: Prozessschritte des MRF Verfahrens

Vorteile der MRF-Technologie

Das MRF-Verfahren besticht durch seine Polier- und Korrekturmöglichkeiten im kurzwelligen, sowie im langwelligen Bereich. Der hohe Determinismus spiegelt sich in sehr guten Fehlerkorrektur-Planungen wider, was zu besten Ergebnissen in der Politur führt. Zudem überzeugt das Verfahren durch seine einfache Anwendbarkeit. Die hohe Flexibilität des MRF-Verfahrens erlaubt eine einfache Anpassung an verschiedenste optische Oberflächen und deckt damit ein breites Anwendungsspektrum für verschiedenste optische Komponenten ab.

Folgende Vorteile lassen sich für das Korrekturverfahren festhalten:

| Bearbeitungsgenauigkeit: | Hochpräzise Oberflächengenauigkeit (λ/50) |

| Determinismus: | Sehr gute Wiederholbarkeit |

| Flexibilität: | Passt sich unterschiedlichsten Oberflächenformen |

Anwendungsbereiche

Das MRF-Veredelungsverfahren findet breitgefächerte Anwendungsmöglichkeiten für verschiedenste Optiken unterschiedlichster Geometrien für den kurz- und langwelligen Bereich. Eine Politur im Rahmen der MRF-Technologie kann daher sowohl bei klassischen Optikelementen wie Sphären, als auch bei komplexeren Oberflächen wie Asphären (oder Freiformen) durchgeführt werden. Linsen für die Mikroskopie werden beispielsweise mittels MRF-Technologie poliert, um das Streulicht möglichst gering zu halten und gestochen scharfe Bilder generieren zu können. Auch die Ansprüche an verbaute Optiken in LIDAR-Systemen sind sehr hoch, da sie besonders hohen Umwelteinflüssen wie z.B. Sonne und damit besonderer Hitze ausgesetzt sind. Um eine optimale Funktionalität zu garantieren, bedürfen die optischen Komponenten einer einwandfreien optischen Oberfläche, welche mittels MRF-Technologie bereitgestellt werden kann.

Unsere Serie zu Korrekturverfahren abschließen, wird in Kürze ein Beitrag zur Angström-Politur.